Projektbeginn: Juli 2019

Letzte Änderung: August 2019

Laminator

Vor mittlerweile vielen Jahren hab ich angefangen Platinen nach dem

Tonertransferverfahren zu ätzen.

Dabei wird ein impregniertes Papier in einem Laserdrucker bedruckt und anschließend durch erneute Hitzeeinwirkung (bis 200 °C) auf das Kupfer der Platine übertragen.

Ein Laminiergerät / Laminator eignet sich aufgrund der Heizelemente und des konstanten Vorschubs hervorragend, muss jedoch modifiziert werden, da der Transfer ab 150 °C stattfindet.

Zurzeit, wir schreiben 2019, ätze ich das was sich nicht lohnt aus China zu bestellen meist mithilfe Photoresist beschichteter Platinen.

Jedoch hat der Tonertransfer einen weiteren Nutzen, den ich gerne wieder verfügbar haben möchte. Und zwar das Auftragen von Beschriftungen und Grafiken ("Silk Screen").

Eventuel finden sich in Zukunft noch weitere Anwendungsfälle.

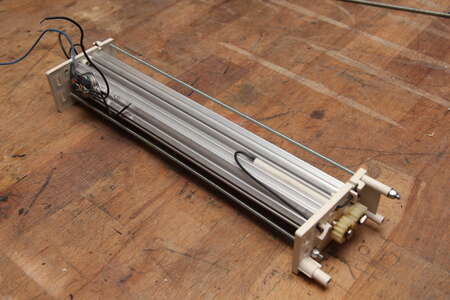

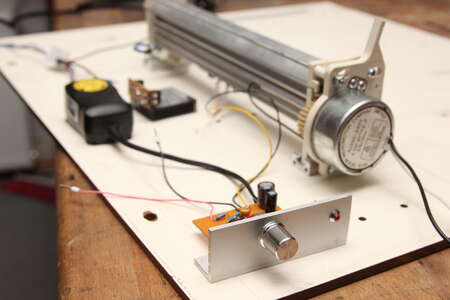

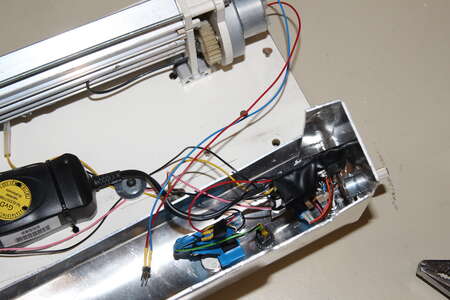

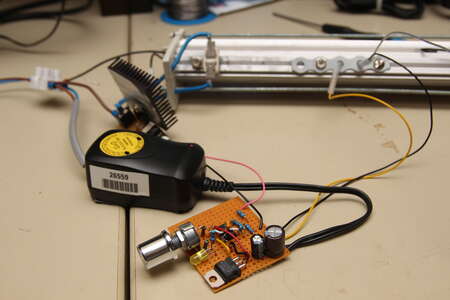

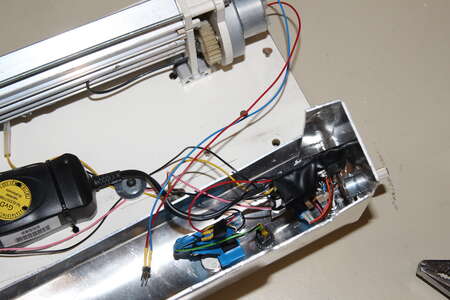

Hier das interessante aus einem Handelsüblichen Laminiergerät. Der Motor ist hier abmontiert, kann jedoch ohne Probleme auch weiterverwendet werden.

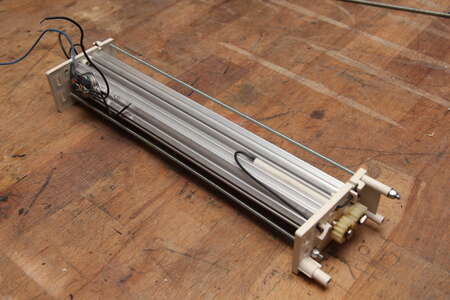

Ohne das Plastikgehäuse halten die Teile im Bild jedoch nicht lange zusammen. Zwei Gewindestangen wurden dazu angebracht, um die Seiten an die Aluextrusion zu pressen.

Die Elektronik zur Temperatursteuerung soll komplett erneuert werden, da diese zuvor mit drei Bimetall Temperaturschaltern auf 60 °C, 95 °C und 145 °C implementiert war.

Einen NTC oder DS18S20 anzubringen kommt jedoch nicht in Frage, da diese nur bis knapp über 100 °C verwendbar sind.

Thomas Pfeifer hat genau zu diesem Thema die Möglichkeit erkundet

1N4148 Dioden als Temperatursensoren zu missbrauchen.

Diese ändern ihre Durchlassspannung um einige Millivolt in Abhängigkeit der Temperatur und gehen bei 200 °C noch nicht kaputt.

Thomas hat in seinem Artikel die Regelung mithilfe eines Microcontrollers beschrieben, welcher die Spannung über die Diode mit einem ADC misst.

Ich wollte jedoch nicht den Brute Force Weg gehen und das Problem mit Bits erschlagen, sondern eine simple Zweipunktregelung mit einem Opamp umsetzen.

Der Ausgang dieser Steuerung wird dann mit der

Opamp-Triac Schaltung von 2009 verbunden, wodurch die 230 V Netzspannung an das Heizelement angelegt werden.

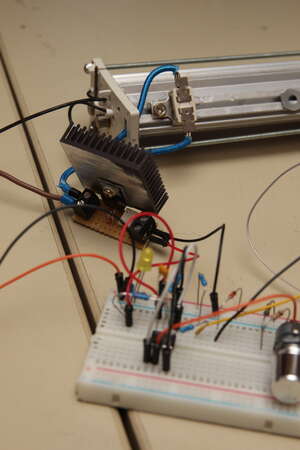

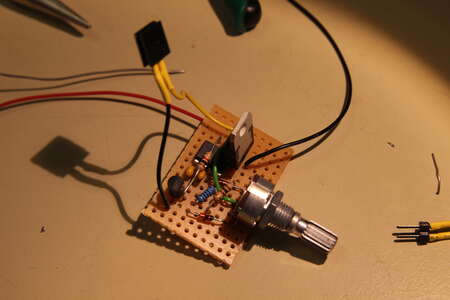

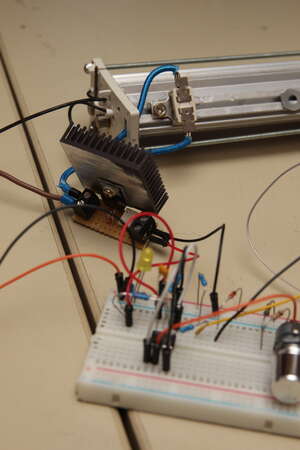

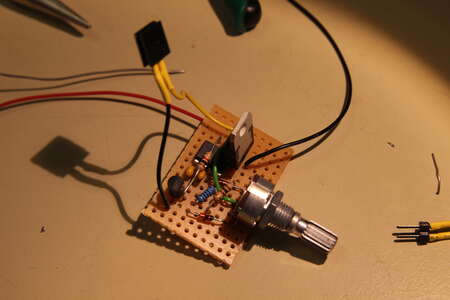

Auch wenn die Schaltung den kurzen Weg vom Breadboard über ein Schmierblatt zur Linienrasterplatine gegangen ist hab ich die Temperatursteuerung nochmal in hübsch gezeichnet.

Kicad Schaltplan wer sich das gerne Layouten möchte:

tempcontroller_kicad_20190729.zip

12 V kommen rein und werden sauber mit einem LM7805 auf 5 V runtergeregelt. Die Spannungsstabilität ist recht kritisch; Don't trust the Netzteil!

D2 ist die 1N4148 Diode im Glasgehäuse, welche physikalischen Kontakt zum heißen Teil des Laminators hat. R4 mit 100 Ohm dient als Strombegrenzung. D1 ist eine weitere Diode die nötig war, um die Spannung am Eingang des Opamp etwas anzuheben, da der TL072 als nicht Rail-to-Rail Opamp probleme machte. Einen anderen hatte ich gerade nicht zur Hand.

Der Opamp arbeitet hier ohne Feedback und fungiert daher als Komparator. Die Vergleichspannung liegt an Pin 2 durch den Spannungsteiler mit Potentiometer an.

Dieser ist durch die Widerstände R1, R2 und R3 so ausgelegt, dass über das Poti ein Spannungsbereich eingestellt werden kann, der einem Temperaturbereich von etwa 30 °C bis 250 °C entspricht. Das sind nämlich nur um die 200 mV.

Trotz open loop Konfiguration ergab sich ein zu großer linearer Bereich. Der TL072 hat aber noch nen zweiten OpAmp eingebaut, also kam der als Schmitt-Trigger direkt dahinter.

Am Ausgang davon (Pin 7) liegt nun Spannung an, wenn die gemessene Temperatur kleiner ist als die eingestellt, das Heizelement also bestromt werden soll.

Neben D3 als Indikatorleuchte wird die Leuchtdiode im MOC3041 Optokoppler angeschlossen. Der MOC3041 ist ein Optokoppler mit Zero Crossing Schaltung. In Verbindung mit dem Triac werden Pins 1 und 2 von J2 nur im Nulldurchgang verbunden, was für ein resistiven Heizelement aber nicht kritisch ist.

Berechnung des Spannungsteilers

Ist die Versorgungsspannung, nennen wir sie V

sup, und der Widerstand R

p des Potentiometers gegeben, lassen sich die Widerstandswerte richtung Masse R

b und R

a richtung V

sup für die angestrebte Minimalspannung V

min und Maximalspannung V

max berechnen.

Mit den zwei Unbekannten R

a und R

b werden zwei Gleichungen benötigt, damit das Gleichungssystem eindeutig lösbar ist. Diese bekommen wird durch die Betrachtung der beiden Extremeinstellungen des Potentiometers.

Dabei bleibt der Widerstandswert R

p des Potis gleich, jedoch verschiebt sich der Punkt, an dem die Spannung abgegriffen wird. Dazu lassen sich die beiden Ersatzschaltbilder zeichnen.

Diese ergeben einen typischen Spannungsteiler, wenn die Widerstände R

a und R

p, bzw. R

p und R

b zusammengeführt werden.

Hier die beiden Gleichungen:

- I. Vsup / Vmin = ( Ra + Rp + Rb ) / Rb

- II. Vsup / Vmax = ( Ra + Rp + Rb ) / ( Rp + Rb )

Nur R

a und R

b sind hier die Variablen. Das ganze Lösst sich durch Umformen und Gleichsetzen vereinfachen. Hier aufgelöst nach R

b:

- Rb = Vmin * Rp / ( Vmax - Vmin )

R

a wird anschließend wie folgt berechnet:

- Ra = ( Vsup * ( Rp + Rb ) ) / Vmax - Rp - Rb

V

min und V

max hab ich durch austesten ermittelt, da der tatsächliche Schaltpunkt nicht zwingend bei Gleichheit der Eingangsspannungen am Opamp liegt.

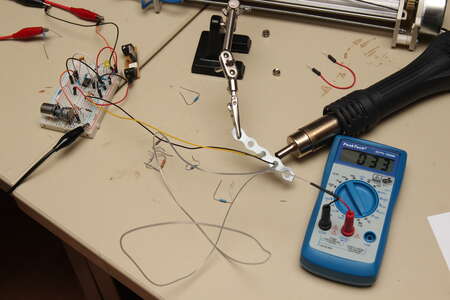

Also hab ich eine Spannung an Pin 2 des OpAmps angelegt (Labornetzteil oder Potentiometer) und bei Raumtemperatur sowie bei 200 °C die Spannung ermittelt, bei der der Ausgang umschaltet.

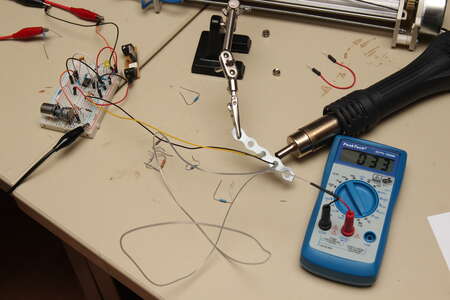

Die Diode hab ich mit einer Heißluftlötstation erhitzt und die Tatsächliche temperatur an der Diode mit einem Multimeter mit Temperatursensor gemessen.

Mit

- Vmin = 1,05 V,

- Vmax = 1,45 V,

- Vsup = 5V und

- Rp = 2200 Ohm

ergaben sich:

- Rb = 5775 Ohm und

- Ra = 19525 Ohm.

Diese hab ich dann auf 5k6 und 18k + 1k gerundet.

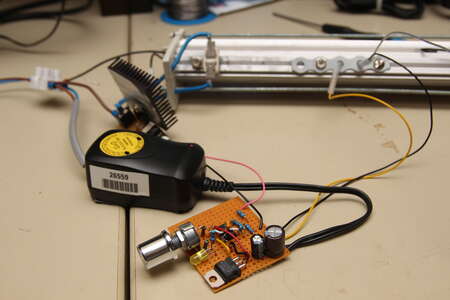

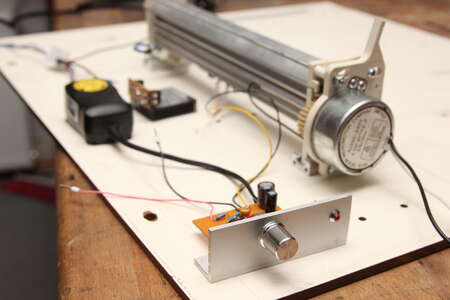

Das Heizelement benötigt 230 V, wesshalb das 12 V Netzteil mit eingebaut werden soll.

In der Netzteilkiste lag ein sehr kompaktes 12 V 500 mA Steckernetzteil. Der Stecker wurde abgesägt und die Kabel an der Eingangsseite herausgeführt.

Die Temperaturmessdiode ist in einem temperaturbeständigen Silikonschlauch eingepackt, damit sie sich nicht am Alu kurzschließt und wird von einem Stück Lochband festgehalten.

Motor

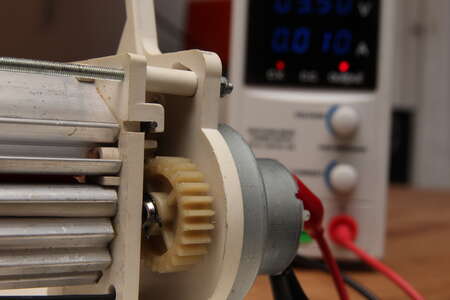

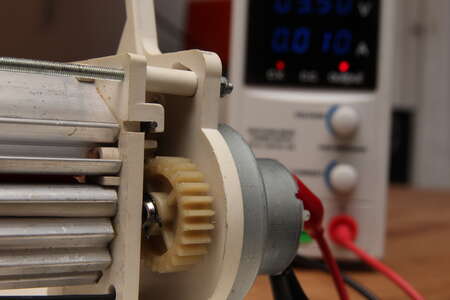

In dem Laminator war ein Synchronmotor mit Getriebe verbaut. Dieser dreht mit 5 Umdrehungen pro Minute.

Möglicherweise ist es sinnvoll, die Platine langsamer durch den Laminator laufen zu lassen. Damit ich das austesten kann muss die Drehzahl jedoch einstellbar werden.

Da die Drehzahl bei einem Synrchonmotor von der Frequenz der Wechselspannung abhängt hilft mir dieser ohne einen Frequenzumrichter nicht weiter.

Bei Pollin fand ich einen

"Gleichstrom-Getriebemotor TDY-12, 12 V-, 0,18 A, 8 U/min" mit den gleichen Außenmassen. Mit einer PWM sollte sich die Drehzahl dann von 8 U/min weit genug runter regeln lassen.

Der einzige äußerliche Unterschied war die Welle. Eine Seite muss für das Zahnrad abgeflacht werden und oben wird eine Kerbe für den Sprengring benötigt.

Nachdem die Welle unter der Fräse eingespannt war konnte diese um etwa 1,4mm abgefräst werden.

Für die Kerbe wurde der Motor senkrecht aufgestellt und eine Säge verwendet.

Durch Bestromung des DC Motors dreht sich die Welle langsam und die Säge konnte vorsichtig richtung Schaft bewegt werden.

Damit ersetzt der neue Getriebemotor den Synchronmotor ohne Modifikationen am Laminator selbst.

Bei einem Heizvorgang hatte ich die Temperatur mit einem Multimeter an der falschen Stelle gemessen, sodass ich die Temperatur zu hoch eingestellt hab. Dabei war die 192°C Temperatursicherung durchgebrannt.

Da gerade kein Ersatz greifbar war kam dort ein stück Draht rein. Aus einem defekten Bügeleisen hatte ich zuvor eine bimetall Temperatursicherung ausgebaut und am Alublock des Laminators angeschraubt und in Reihe mit dem Heizelement verbunden.

Diese schaltet laut Beschriftung bei 250°C ab. Das sollte im Ernstfall zumindest die Kernschmelze verhindern.

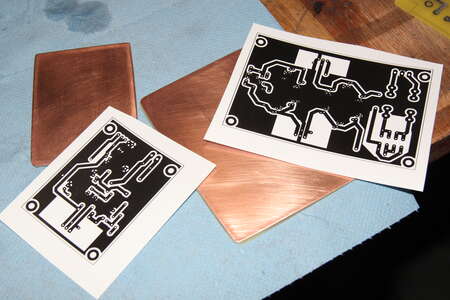

Tonertransfer

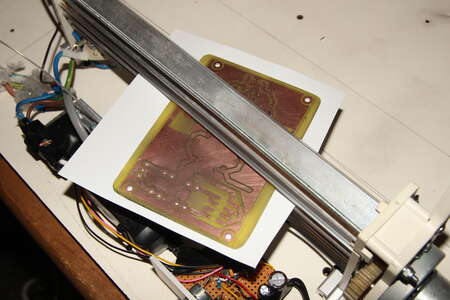

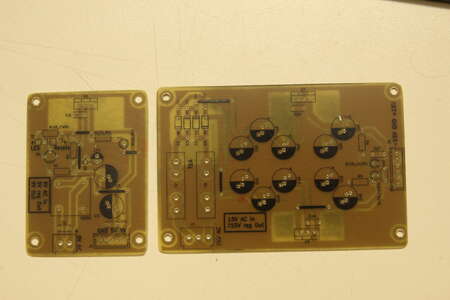

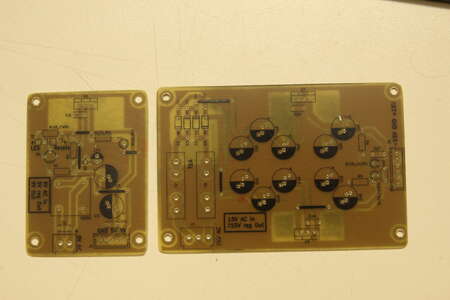

Noch fehlt das Gehäse um den modifizierten Laminator sowie die Motorregelung. Mit einem Labornetzteil für den Motor und etwas Vorsicht lassen sich aber schon Platinen erstellen.

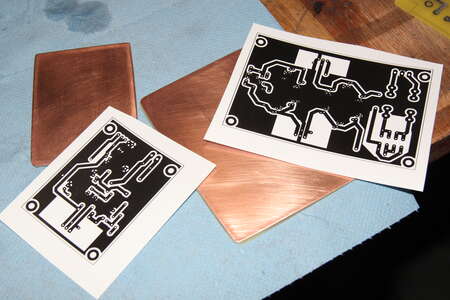

Für ein Projekt brauchte ich ein paar Platinen. Da ich seit Ewigkeiten keine Platine mit dem Tonertransferverfahren mehr erstellt hab war es jetzt mal wieder an der Zeit.

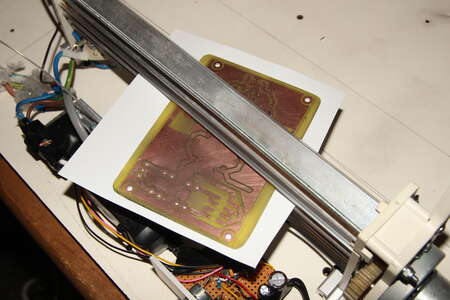

Aus KiCad wurden die B.Cu Layer zuerst in eine Datei gedruckt, dabei hab ich das SVG Format selektiert. Zusammen mit dem Bottom Copper Layer der zweiten Platine und beiden Silkscreen Ebenen (F.SilkS) wurde eine A4 Seite in Inkscape befüllt.

Dickes, leicht glänzendes Papier funktionierte hervorragend. Der vorherige Versuch eine Seite aus dem Reicheltkatalog durch den Laserdrucker zu befördern führte nur zu Origami.

Den Laminator hab ich hier so langsam wie möglich laufen lassen (ca. 2 mm pro Sekunde) bei einer Temperatur von knapp unter 200 °C. Die Temperatur wurde dabei unten am Aluminium gemessen, welche Temperatur tatsächlich an der Platine ankommt muss ich noch herausfinden.

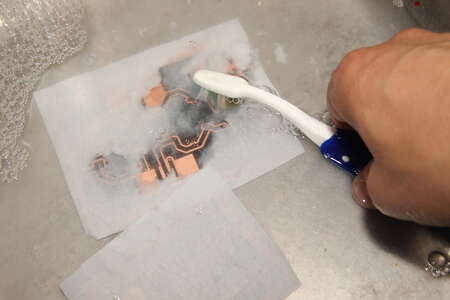

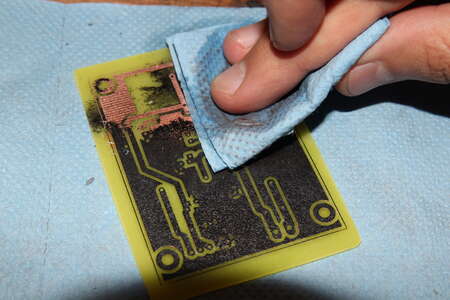

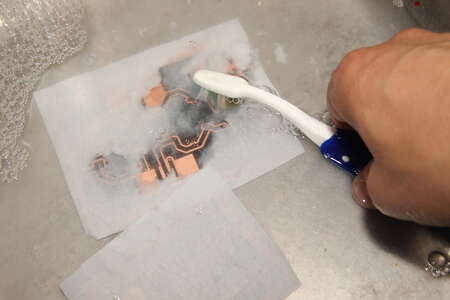

Dann ein paar Minuten in warmen Wasser mit etwas Spülmittel einweichen lassen und anschließend mit einer alten Zahnbürste das Papier abschrubben.

Danach die übliche Prozedur im Ätzbad bei etwa 50 °C bis alles ungewollte Kupfer weg ist.

Wie bei Photoresist lässt sich der Toner ganz einfach mit Aceton wieder entfernen.

Davor oder auch danach ist es empfehlenswert die Löcher zu Bohren, da bei diesem Schritt die Platine verkratzen kann.

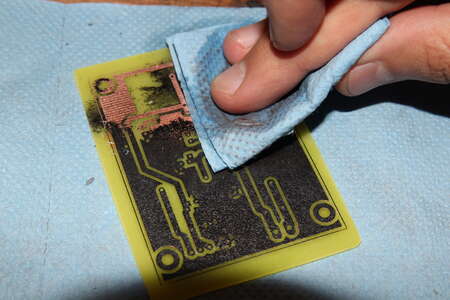

Jetzt kommt der "Silkscreen". Dazu die Vorderseite der Platine mit feinem Schleifpapier angerauht und mit Aceton gut abwischen.

Nochmal bei gleichen Parametern durch den Lami, dann ins Wasserbad und das Papier entfernen.

Da diesmal der Toner drauf bleibt muss das Papier etwas sorgfältiger entfernt werden. Wenn die Platine trocknet wird drauf gebliebenes Papier sonst sichtbar.

Zwei düne Schichten Klarlack über dem Toner schützen ihn vor Verkratzen.

Wer einen Farblaserdrucker hat kann den Transfer auch in Bunt machen. Da der Hintergrund jedoch nicht Weiß ist, sondern einen Grün-Braunton hat, kommen nicht alle Farben so gut rüber.

Auf Aluminiumblech klappt das übrigens auch.

Gehäuse

Abschließend sollte ein Alublech gebogen werden um die Elektronik zu schützen. Ich gebe zu, es ist nicht meine schönste Arbeit geworden.

Wegen der etwas warm werdenden Aluteile kam noch ein Gitter oben drüber. Ist zwar trotzdem sehr warm dort, aber es riecht dann nicht so nach Hähnchen.

Mit dem Wissen wieviel Platz noch frei ist fing ich an die Motorsteuerung zu bauen. Zuerst wollte ich eine Geschwindigkeitsregelung mit Feedback umsetzen, jedoch fehlte mir der passende Encoder und es wurde am Ende eine einfache PWM auf 555 Basis.

Da mir zwischenzeitlich schon zwei mal das Kabel vom Temperatursensor/Diode abgegangen war wurden diesmal dickere Silikonkabel an die Enden gekrimpt.

Dann konnte alles wieder zusammengeschraubt werden. Mit dem Kaltgeräteanschluss links ist das Alublech geerdet.

Der Laminator wurde wie etwas weiter oben gezeigt auch geerdet, allerdings war noch etwas Kupferstreifen nötig (Bild links), um beide Hälften elektrisch miteinander zu verbinden.

Ein federnder, dickerer Kupferstreifen presst seitlich gegen das Gitter, da dieses ansonsten keinen Kontakt zu den anderen Metallteilen hat.

Zuletzt konnte die Temperaturregelung durch das Anbringen der Beschriftung kalibriert werden.

Der DIY Potiknopf mit feiner Zeigerspitze wird dazu bis zum minimalen Endanschlag gedreht und diese Stelle gekennzeichnet.

Danach etwas hochdrehen und einige Minuten warten, bis die Temperatur sich stabilisiert hat. Diese konnte ich dann mit einem Multimeter direkt zwischen den Andruckrollen Messen.

Der ganze Prozess dauerte etwa eine Stunde, danach hatte ich die Temperaturstellungen von 80 °C bis 200 °C in 20er Schritten rausgefunden.

Hier lässt sich zudem erkennen, dass sich der Spannungsabfall der 1N4148 Diode relativ gut proportional zur Temperatur verhält.

Das Alugehäuse wird nach längerer Benutzung doch sehr warm, ist aber im mittleren Bereich bei 200 °C eingestellter Temperatur noch für mehrere Sekunden anfassbar.