Tricopter V2 - Frame

Januar 2013

Related Pages

- Tricopter V2

- Multiwii

- Tricopter V2 - Frame

- Tricopter V2 - Beleuchtung

- Kamerahalterung

Wie auch die erste Version vom Tricopter benutze ich 20x10mm Aluprofile.

Bei den Armen hat sich zu vorher eigendlich nicht viel getan. Der Abstand Mittelpunk - Motor ist auf 30cm geschrumpft und die ESC’s werden unterhalb der Arme befestigt.

Die Motorhalter werden ebenfalls wie vorher mit zwei Gewindeschrauben am Ende des Arms angeschraubt.

Die Kabel verlaufen durch ein 11mm Loch auf die Unterseite. Dadurch bleiben die Arme auf der Oberseite größtenteils frei, wodurch ich mir einen ordentlicheres Aussehen erhoffe.

Im Gegensatz zu den vorderen Motoren muss der Hintere neigbar sein. Die Yaw-Mechanik war für mich eines der schwierigeren Teile beim entwerfen des Copters.

Aus den Fehlern, bzw. resultierenden Problemen des ersten Tricopters hab ich diesmal auf das Gewicht etwas mehr geachtet und daher PVC statt massenweise Aluminium und Stahl zu verwenden.

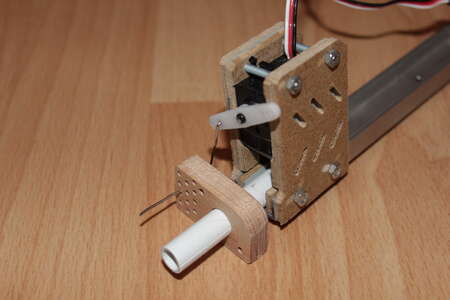

Das 10mm PVC Rohr wird durch zwei M3 Gewindeschrauben und zwischen zwei kleinen Holzstreifen am Ende des kürzeren Arms angeschraubt. Auf dem überstehenden Ende soll sich ein Holzklotz als Motorhalter frei drehen können

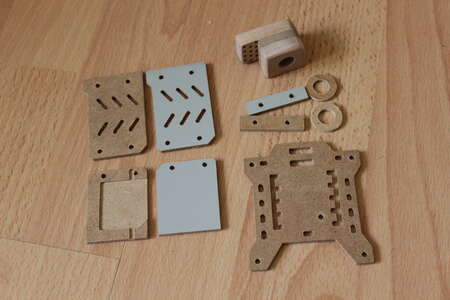

Zu den Schwierigkeiten der Yaw Mechanik zählt auch die Befestigung des Servos. Ich entschied mich dazu, den Servo zwischen zwei 3mm dicken Hartfaserplatten mit passend ausgefrästen Taschen einzuklemmen. (Ein paar Bilder weiter unten gibts mehr dazu)

Wer sie gebrauchen kann: [die DXF’s dazu](/modellbau/tricopter/v2/20130116_yaw servo klemmplatte zwischenstueck.zip)

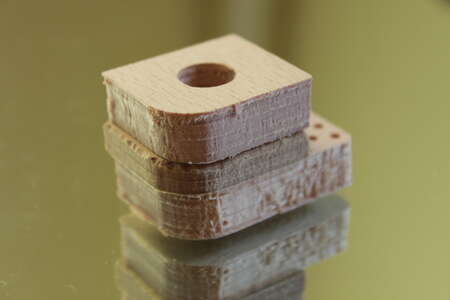

Nebenbei musste noch der drehbare Holzklotz hergestellt werden. Wieder einmal half mir die CNC mit der ich den Klotz, bestehend aus drei Teilen, aus zwei mal 10mm dickem Holz und einer 5mm dicken MDF Platte gefräst hab.

Einer davon ist ein paar mm breiter. Durch die Löcher an der rechten Seite wir die Metallstange zum Servo gesteckt

Hier alle drei Teile

Diese hab ich dann zusammengeleimt. Durch die zwei kleinen Löcher neben dem großen Loch hab ich einen kleinen Holzstift gesteckt, welcher den Klotz zusätzlich gegen verdrehen schützen soll

Nachdem alles getrocknet war hab ich den Klotz rundum glatt und geschmeidig geschliffen, sodass der Motorhalter wie zuvor einfach obendrauf geschraubt wird

Zwischen zwei ebenfalls gefrästen Holzunterlegscheiben ist der Klotz nun auf dem PVC Rohr frei drehbar.

Hier sieht man auch nun, wie der Servo zwischen den zwei Platten (s.o.) durch zwei größere Hartfaserplatten (die mit dem Pfeilmuster), welche an dem Aluprofil angeschraubt sind, eingeklemmt wird.

Der vollständigkeit halber hier das [DXF File der “Klemmplatte”](/modellbau/tricopter/v2/20130116_yaw servo klemmplatte.dxf)

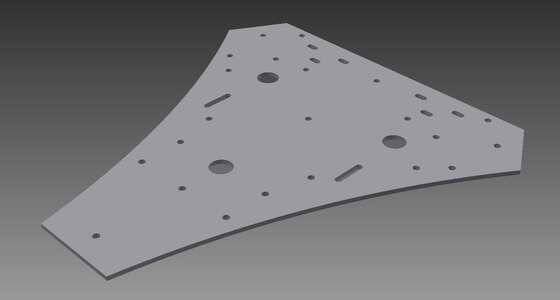

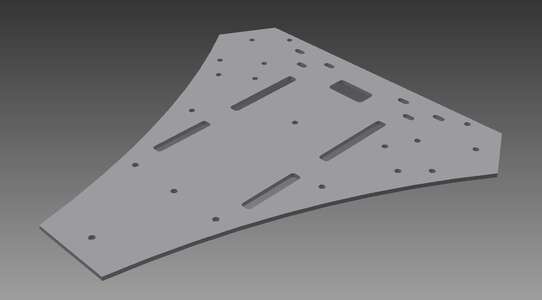

So, auf zu dem zentralen Teil des Copters, der Centerplate.

Gezeichnet hab ich die beiden Teile in Autodesk Inventor und anschließend als DXF exportiert (Download) und in CamBam geladen um den G-Code für die CNC zu generieren

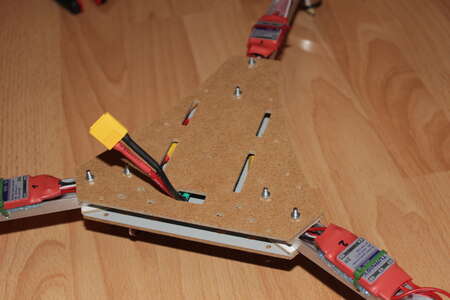

Bevor ich die Centerplate aus dem vergleichsweise teuren GFK fräse wollte ich sie zuvor aus einer Hartfaserplatte Probefräsen.

Ironischerweise ist die neue Centerplate größer als die Alte, wohingegen der Copter insgesamt kleiner wird.

Die meisten Löcher sind eher präventiv um später z.B. eine Kamerahalterung anbringen zu können, über die ich mir aber im Moment noch keine Gedanken machen wollte. Also lieber ein paar Löcher mehr als eins zu wenig.

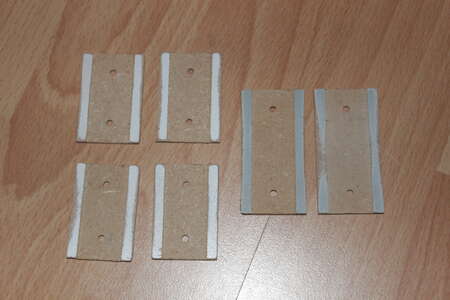

Um die Aluarme nicht direkt an den Centerplates anschrauben zu müssen hab ich insgesamt sechs kleine Plättchen aus Hartfaser (jaja schonwieder, aber es lässt sich so gut verarbeiten) gefräst.

Die Platten dienen u.a. als minimaler Vibrationsschutz aber vorallem sollen sie etwas mehr Platz zwischen den Centerplates schaffen.

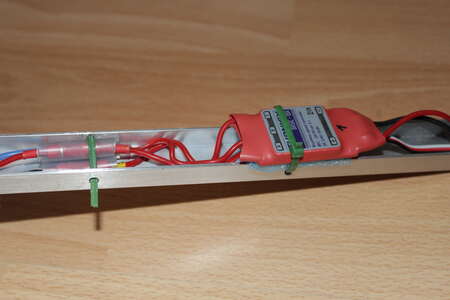

Die ESC’s kommen diesmal auf die Unterseite der Arme. Selbst die Kabelbinder wollte ich nicht auf der Oberseite haben und hab desshalb an den Seiten kleine Löcher gebohrt.

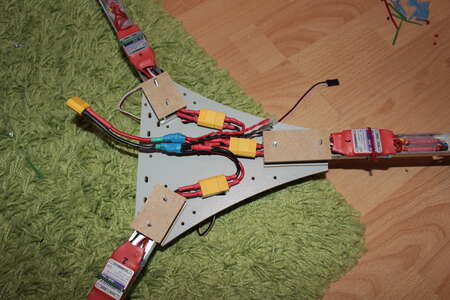

Alle Kabel der ESC’s und des Servos werden nun zwischen die Centerplates geführt.

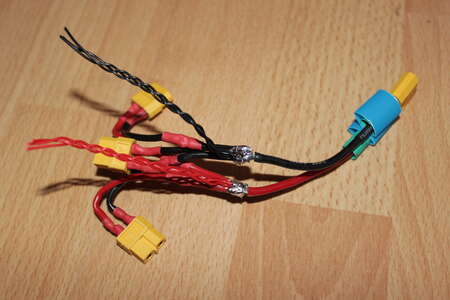

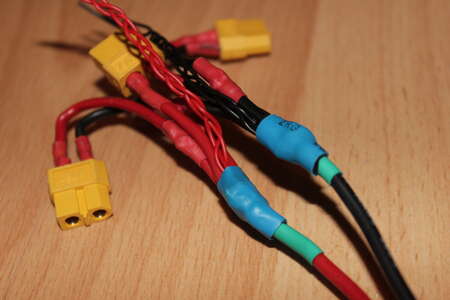

Um die drei ESC’s mit dem Akku zu verbinden musste eine Stromverteilung gelötet werden. Da der Platz für eine Stromverteilungsplatine mir zu klein war, hab ich wiedereinmal alle Kabel in einem Haufen zusammengelötet. Die zwei geflochtenen dünnen Kabel sollen später die LED-Beleuchtung versorgen.

Das Kabel mit der XT60 Buchse wird dann durch einen Schlitz in der Unteren Centerplate herausgeführt.

An die XT60 Buchse wird dann direkt der LiPo gesteckt, welcher mit zwei Kletthaltern an der Unterseite gehalten wird.

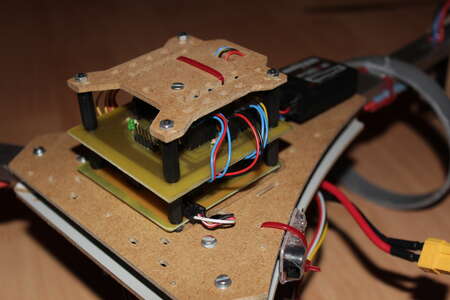

Die vier Signalleitungen erblicken durch die drei größeren Löcher auf der Oberseite das Tageslicht.

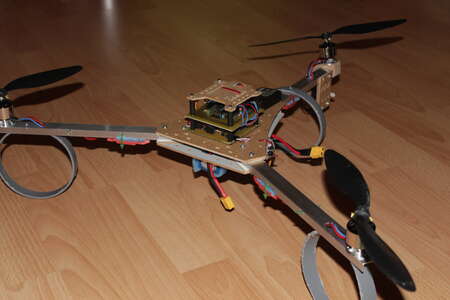

Dann fehlten nur noch die Landefüße. Wiedereinmal hab ich dazu knapp 20mm breite Streifen eines Rohres abgesägt und unter die Arme geschraubt, bzw. bei dem Hinteren auf den Arm.

Dann noch ein Closeup der Flightcontrol. Die Kabel von den ESC’s/des Servos kommen, wie als währ es so geplant, passend durch die Centerplate nach oben und werden an die Verteilerplatine gesteckt (Versteckte Ironie, es war so geplant).

Und das wars auch schon. Der Tricopter ist soweit flugbereit.

Als nächstes werden wieder einmal Testflüge gemacht und an den Einstellungen (vorallem PID) gefeilt.

Bei einem Testflug im Garten sind mir heute (19.1.2013) bei ca 50cm Flughöhe die Sensoren ausgefallen woraufhin sich der Copter einmal kurz gedreht hat und “gelandet” ist. Zum Glück nur zwei Props gebrochen.

Vor dem nächsten Flug wollte ich ein paar der Holzteile schonmal mit Farbe besprühen.

Die meisten Teile werden matt schwarz, da auch die Centerplate später aus schwarzem GFK sein wird.

Farbliche Abwechselung soll der hintere Arm bieten. Der “Landering”, sowie das Innere der Servohalterung bekommen einen Orangenen anstrich.

Sieht doch schon ansprechender aus. Lediglich die Centerplate ist noch etwas hölzern.

Zeit für kleine Verbesserungen:

Um die Lage bei weiterer Entfernung besser erkennen zu können sollte das Heck sich farblich etwas mehr abheben. Daher wurde es von Schwarz-Orange auf Orange-Schwarz umlackiert.

- Änderung: Anstelle der Landeringe befinden sich nun Landebeine aus Alu unter jedem Arm. Sie sind etwas leichter als die Ringe (ein Ring ca. 17 Gramm, eine 25cm Alustange etwa 12 Gramm). Viel wichtiger aber: Sie lassen den Copter bei härteren Landungen nicht so sehr hüpfen.