Tricopter V2 Beleuchtung

Januar 2013

Inhaltsverzeichnis

- Tricopter V2

- Multiwii

- Frame

- Beleuchtung

- Kamerahalterung

Um den Copter in der Luft besser zu erkennen brauchte er noch ein paar farbige LEDs.

Diesmal sollten es selbstklebende wasserdichte SMD LED Streifen werden.

Die LED Streifen sind auf 12V ausgelegt und werden fast direkt mit dem Akku verbunden.

“Fast” desshalb, da zwischen LiPo und den LEDs noch eine kleine Steuerung und eine Sicherung kommt.

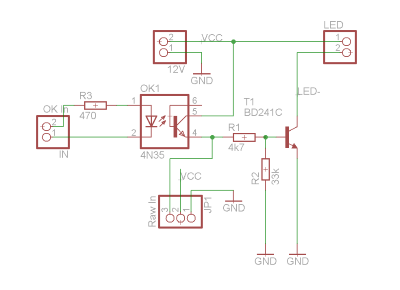

Die “Steuerung” besteht im Grunde nur aus einem Transistor, ein paar Widerständen und einem Optokoppler.

Sie soll die LEDs parallel zur Status LED des Arduino schalten. Diese Blinkt beim Einschalten ein paar mal auf und leuchtet im Flug dauerhaft.

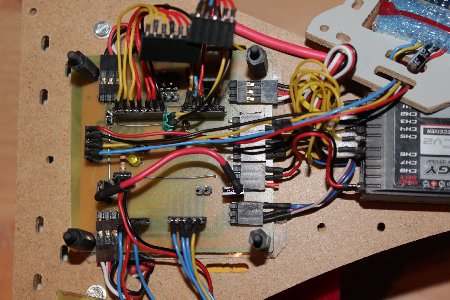

Da ich beim Designen der Verteilerplatine schon daran gedacht hab befindet sich dort ein Ausgang dafür.

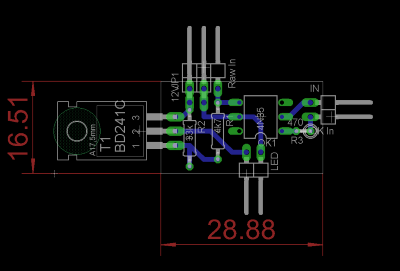

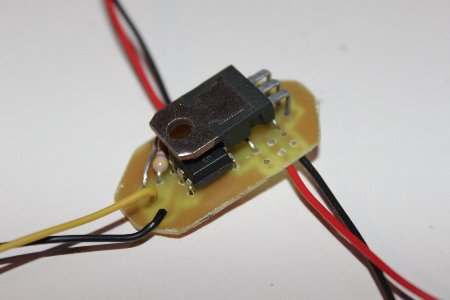

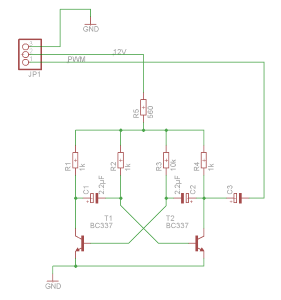

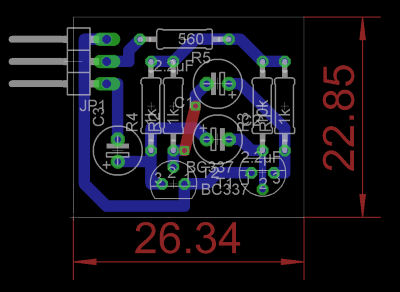

Hier estmal Schaltplan und Board. Das Ganze sollte möglichst klein werden, damit es zwischen die beiden Centerplates passt. Anstelle der Stiftleisten werde ich die Kabel direkt an die Platine löten. Zudem wird der Transistor (T1) wie im nachfolgenden Bild zu sehen über die Platine gebogen.

Der Eingang “Raw In” dient zur direkten Ansteuerung des Transistors und dient z.B. dem Dimmen der LEDs per PWM.

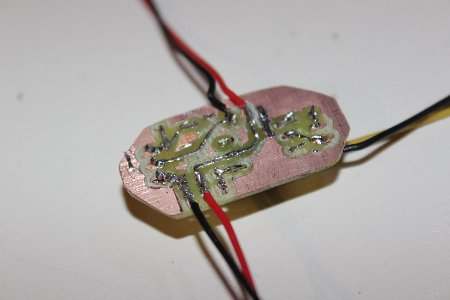

Die Platine hab ich mit der CNC gefräst. Leider lief das Fräsen nicht ganz so optimal, wesshalb es etwas nicht ganz so schön aussieht.

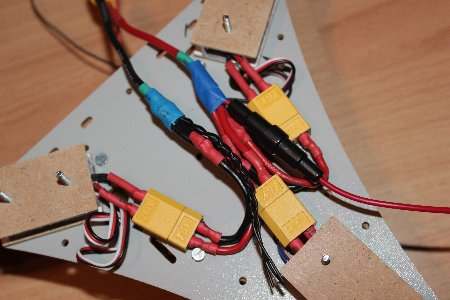

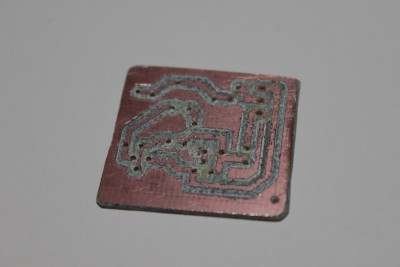

Die 12V hab ich direkt von dem Stromverteiler abgegriffen. Als Sicherung ist eine Handelsübliche 1,6 A Schmelzsicherung verbaut. Falls sich im Flug aus irgendeinem Grund die LEDs kurzschließen soll nur die Beleuchtung ausfallen und der Copter trotzdem in der Luft bleiben. Sicher ist sicher.

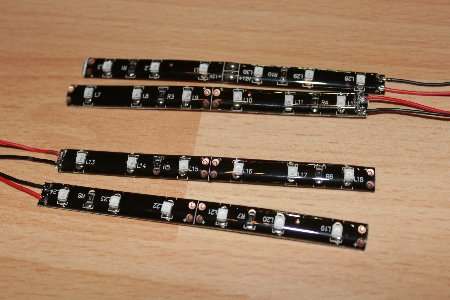

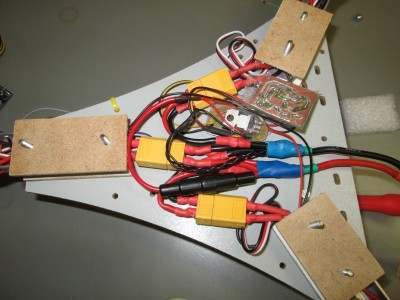

2x Rot (hinten), 2x Grün (vordere Arme, Richtung hinten) und 2x Weiß (Vorne) sollen die Richtungserkennung erleichtern.

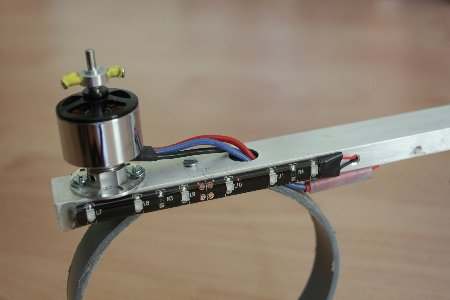

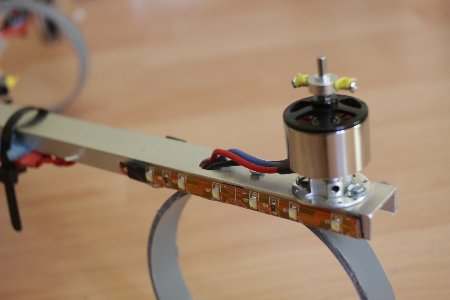

Die Streifen kommen seitlich an die Arme, sodass insgesamt sechs 10cm lange Streifen angebracht werden.

Die weißen Streifen musste ich woanders bestellen, da Flyduino diese nicht im Sortiment hat (daher nicht mit auf dem Bild).

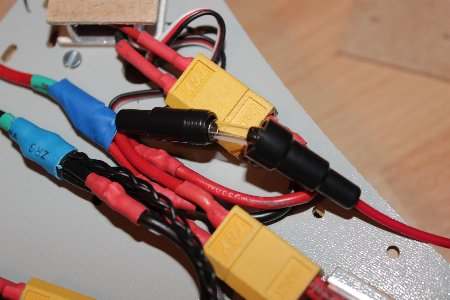

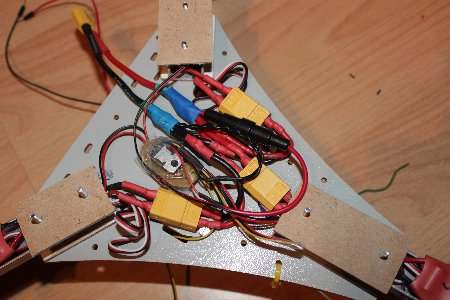

Die LED-Optokopplerplatine hab ich in etwas Tesafilm “professionel” verpackt und zwischen die Kabel gequetscht.

Ein zweipoliges Kabel (Im Schaltplan mit “In” bezeichnet) führt durch die obere Centerplate zur Verteilerplatine.

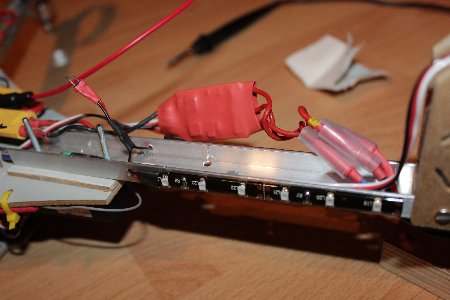

Hier die vorderen Arme von beiden Seiten. Die Kabel verschwinden durch ein kleines Loch im inneren des Arms, wo beide Seiten parallel verlötet sind und direkt zur Optokopplerplatine führen.

Kleine Anmerkung: Die LED Streifen sind auf der klebenden Seite nicht komplett Isoliert, besonders an den Verbindungsstellen. Ich habe daher dort mit Isolierband bzw. Heißklebe ein wenig Abstand zum Aluminium geschaffen um Kurzschlüsse vorzubeugen.

Hier das Resultat:

Damit die LEDs auch ein wenig leuchten, wenn die Status LED nicht an ist hab ich eine simple PWM parallel zum Optokoppler angeschlossen.

Diese wird an dem mit “Raw In” benannten Eingang angeschlossen und dimmt somit die LEDs, falls der Optokoppler nicht “geschaltet” ist.

Da ich keinen NE555 da hatte hab ich eine simple astabile Kippstufe mit zwei Transistoren, zwei Elkos und ein paar Widerständen gebaut. Schaltplan und Board waren schnell gezeichnet:

Die Platine schnell mit der CNC gefräst

Bestückt und in Klebeband eingepackt kommt die Platine, wie auch die LED-Steuerungsplatine, zwischen die Centerplates.

Das Deutschlandkabel kommt direkt von “Raw In” der anderen Platine. Belegung: Schwarz=Masse, Rot=12V, Gelb=PWM

Hier der Vergleich zwischen gedimmt und voll Power (1/4 sek, F4.5, ISO 800)

Da es mir mittlerweile schon mehrmals passiert ist, dass ich die roten LEDs an der Seite nicht erkennen konnte (z.B. wenn man genau von hinten draufguckt) brauchte ich eine LED, die man sieht wenn der Copter mit dem Rücken zu einem zeigt.

Glücklicherweise passte eine Bernsteinfarbene 5mm LED in das PVC-Rohr auf dem der Heckrotor befestigt ist. Um das Licht gut zu streuen kam ein “Gummistopfen”, gegossen aus Heißkleber, auf das Rohrende.