Record Lathe Vorschubmechanik

April 2013

Inhaltsverzeichnis

- Prototyp

- Vorschubmechanik

- Cutterhead V2

- Cutterhead V3

Nachdem die ersten Versuche mit dem Prototyp gut verliefen brauchte es als Erstes eine neue, stabilere Vorschubmechanik.

Das Grundgerüst war schnell gebaut. Auf den zwei Stahlstangen (aus einem alten Scanner) soll ein Schlitten hin und herrutschen.

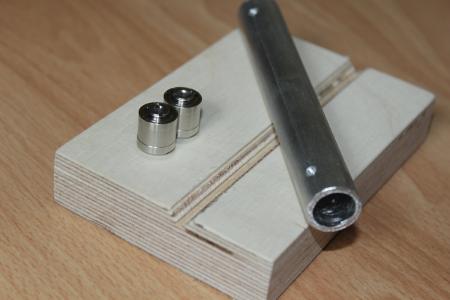

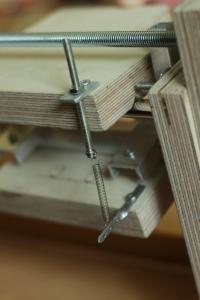

Der Schlitten besteht aus etwa 20mm dickem Multiplex. In diesen hab ich zwei exakt parallele Kerben gefräst. Somit ist das Spiel sehr gering.

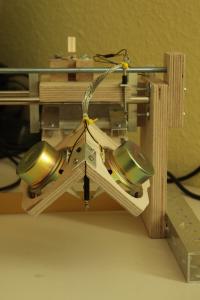

Nun muss noch der Cutterhead (den ich vom Prototyp übernehme) beweglich gelagert werden.

Dazu verwende ich zwei Kugellager aus zwei defekten Festplatten (die, die den Schreib-lesekopf lagern). Diese werden in ein passendes Stück Alurohr gedrückt und von der Seite mit einer PC-Gehäuseschraube festgeklemmt.

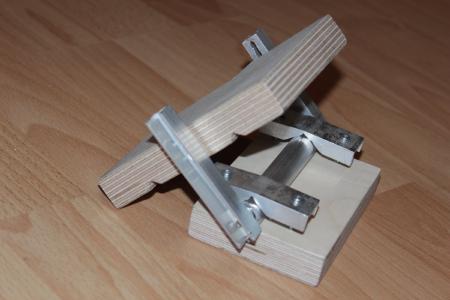

Das Rohr mit den Kugellagern kommt in eine Rille, sodass es absolut gerade sitzt. Von oben noch an beiden Seiten ein zurechtgesägtest Aluprofil um das Rohr am Holz zu fixieren.

Die Kugellager werden an zwei an der Seite befindlichen U-Profilen angeschraubt, sodass der kugelgelagerte Holzblock an dem Schlitten montiert werden kann. Durch die vielen Löcher in den seitlichen Profilen ist er später in der Höhe verstellbar.

An der Rückseite ist eine M6 Gewindestange eingeschraubt. Dort wird das Gegengewicht befestigt umd das Gewicht des Cutterheads (etwa 500 Gramm) auszugleichen.

Nebenbei hab ich am Cutterhead die Nadelhalterung etwas verbessert. Der Faden, der die Nadel vor dem wegbiegen in Laufrichtung schützen soll ist nun durch eine Gewindeschraube verstellbar.

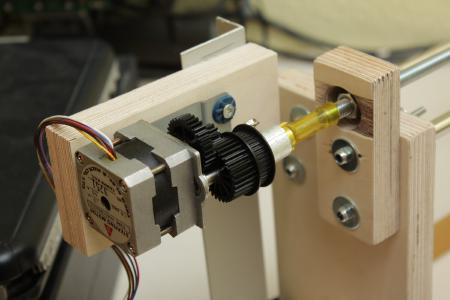

Zurück zur Mechanik: Die M8 Gewindestange kommt diesmal nach oben. An beiden Seiten sitzt ein kleiner Holzklotz, in dem die Stange sich dreht. In einem ist ein Kugellager eingelassen. An diesem wird die Gewindestange von beiden Seiten mit einer Mutter, einer Unterlegscheibe und einem Stück Gummischlauch montiert.

Hinter dem Kugellager sitzt der Schrittmotor. Der Motor dreht somit über einen Gummischlauch die Gewindestange. Der Schlauch soll ein übertragen der vom Schrittmotor erzeugten Vibrationen auf den Cutterhead verhindern. Zudem ist der Schrittmotor nicht direkt an dem Rest festgeschraubt.

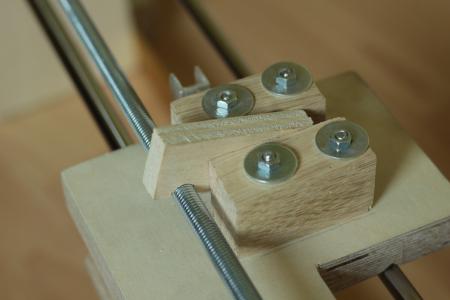

Damit durch die Drehbewegung auch der Schlitten vor und zurück fährt muss dieser am Gewinde “schliefen”. Um möglichst wenig Reibung und kratzgeräusche zu erzeugen hab ich statt einer Mutter ein Stück Holz genommen. In dem Holz ist dort wo es auf der Gewindestange aufliegt ein Gewinde eingedrückt. Das Holzstück ist nicht an dem Schlitten festgeschraubt, sondern nur zwischen zwei minimal verschiebbaren Blöcken eingedrückt. Da der Vorschub beim Schneiden nur in eine Richtung genau sein muss ist das durch diesen Aufbau entstandene Umkehrspiel vernachlässigbar. Dadurch, dass das Gewinde nicht umschlossen wird kann das Holzstück einfach nach oben geschoben werden und der Cutterhead lässt sich von Hand verschieben.

Da das Auflagegewicht sich durch verschieben des Gegengewichts nicht genau genug einställen lässt hab ich eine Federung am vorderen Teil angebracht. Durch Verschieben der kleinen Gewindestange dehnt sich die Feder und zieht den Cutterhead etwas nach oben wodurch er mit weniger Gewicht auf die Platte drückt.

Soweit so gut. Hier sieht man das Gegengewicht, eine 530 Gramm schwere Metallscheibe.

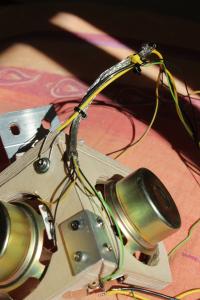

Die Kabel der Lautsprecher sind zusammen mit einem stabilen Draht durch eine Gewebeisolierung geschoben. Dadurch können die Kabel nach oben gebogen werden, sodass sie die Gewindestange nicht berühren.

Der Plattenspieler wird einfach unter den Cutterhead geschoben und fertig. Durch die neue Konstruktion war es mir nun möglich den Rillenabstand zu verringern, ohne das sich diese berühren und die Nadel springt.

- “Cut” vom 5.4.2013 (mp3) bzw. als wav, Song ist wieder “Stop (blue mix) (ft. hymn (hatcollector))” von “Ghost_k”

Der erste “Cut” mit dem Maschinchen verlief echt gut. Leider noch immer etwas sehr leise, aber das wird noch.

Ein bisschen neues am Cutterhead: Eine kleine 3W Glühbirne soll die Nadel beleuchten, zudem gibt sie ein warmes, analoges Gefühl.

Durch die Rückwand hab ich zudem schonmal vorsorglich zwei Kabel geführt. Dort kann später ggf. die Nadelheizung angeschlossen werden.

Vom Cutterhead führt demzufolge nun ein großes Bündel an Kabeln. Ein stabiler Draht, der an dem Holz befestigt ist und parallel zu den Kabeln verläft, hält die Kabel von der Gewindestange etc. fern.

Um den Cutterhead absenken, bzw. anheben zu können befindet sich nun ein kleiner Hebel an dem Schlitten.

Über einen Faden lässt sich der Cutterhead anheben. Durch das Gewicht “rastet” der Hebel in der oben-Stellung ein. Entgegen dem rechten Bild ist der Faden beim Absenken nicht straff, da die Nadel zuvor auf der Platte aufsetzt.

Zwischendurch hab ich dann mal die Verbindung vom Schrittmotor zur Gewindestange verbessert. Das 3D-gedruckte Teil wird auf das Zahnrad des Schrittmotors gesteckt, wodurch der Motor nicht fest mit dem Rest verbunden ist und zudem leicht abmontiert werden kann.

Was als nächstes der Verbesserung bedarf war der Cutterhead. Die billig PC-Boxen Lautsprecher waren von vornherein keine dauerlösung. Also wurde eine neuer Cutterhead gebaut.