Laserleistungsmessgerät

Januar 2026

Auf den Movinghead, den ich aus einer PTZ Kamera gebaut habe, sollten Lasermodule angebracht werden um einen Lichtpunkt im Raum zu bewegen. Was der genaue Zweck sein soll sei erstmal dahin gestellt. Beim Kauf der “Fat Beam Laser” war mir bewusst, dass sie angegebene Leistung zum einen zu hoch für einen sicheren Betrieb ist und zum anderen vermutlich nicht ganz stimmt. Weiterhin kann der Strom an dem kleinen Konstantstromtreiber im Kabel eingestellt werden. Zunächst habe ich die Leistung soweit runtergeregelt, dass die in die Laserdiode eingehende elektrische Leistung (Spannung x Strom) ausreichend niedrig ist. Die Laserleistung kann nach Abzug der Effizienz und anderer Verluste nicht höher sein. Noch besser wäre es jedoch, die vorne austretende elektromagnetische Strahlung zu messen.Eine günstige und gut selbst zu bauende Messmethode ist eine Thermosäule. Hier wird ein Peltier-Element auf der einen Seite ausreichend Gekühlt, sodass sich dort die Temperatur während des Messung nicht signifikant verändert. Durch eingebrachte Energie auf der anderen Seite entsteht eine Temperaturdifferenze und so aufgrund des Seebeck-Effekts eine Spannungsdifferenz. Die genaue Spannung hängt zwar von vielen schwer bestimmbaren Faktoren ab, jedoch ist sie proportional zur Leistung und kann so mit resistiven Heizelementen Kalibriert werden.

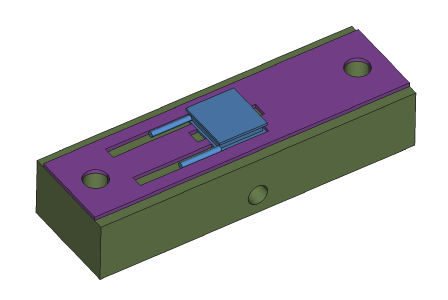

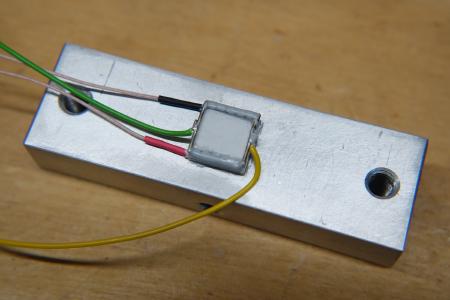

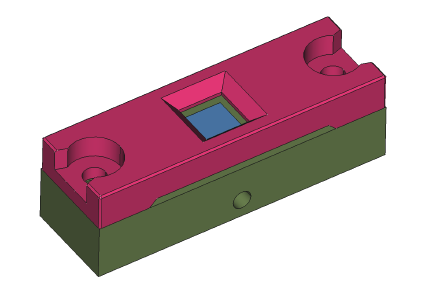

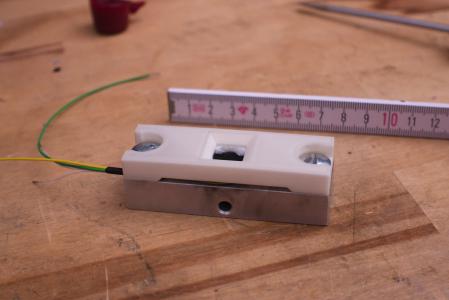

Aber Eins nach dem Anderen. Zunächst der Kühlkörper. Ich möchte Leistungen bis maximal 200 mW messen. Ein Reststück Aluminium mit Gewindelöchern an den passenden Stellen schien gut geeignet. Mit einer Größe von 80mm x 25mm x 15mm hat es ein Volumen von 306 cm3 und damit vermutlich genügend thermische Masse, um 200 mW für einige Minuten abzuführen.

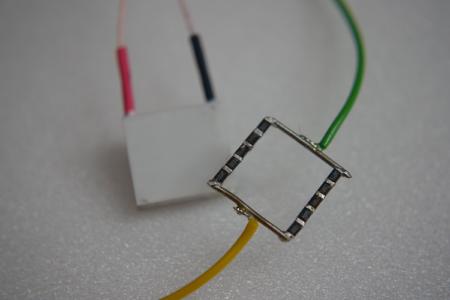

Die Kalibration erfolgt durch Erhitzen der Messseite des Peltier-Elements mit einer Reihe von SMD Widerständen. Da diese Permanent angebracht werden muss etwas Platz gelassen werden für das Licht. Fünf 100 Ohm SMD Widerstände (0804 oder 0603) in Reihe und das Parallel an zwei Kanten des elektrothermischen Wandlers passten gerade so auf das Keramik. Das ergibt einen Gesamtwidestand von 250 Ohm, demnach bei 7 V eine Wärmeleistung von ungefähr 200 mW.

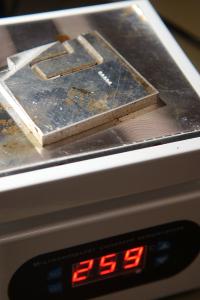

Mehrere SMD Widerstände direkt aneinander zu Löten ist per Hand etwas nervenaufreibend. Kurz zu lange vorne Erhitzt löst das Staubkorn große Bauteil sich von dem Rest des Strangs ab und bleibt an der Lötspitze hängen. Besser ging das mit einer Hotplate. Dadrauf ein flaches Aluminiumstück als Schutzunterlage. Widerstände platzieren und kurz mit frischem Lötzinn antippen. Mit einer Pinzette dann den nächsten Widerstand vorsichtig dranschieben. Nachdem alle Widerstände korrekt platziert aneinanderliegen wird die Unterlage vorsichtig von der Heizplatte entfernt und abgelegt zum Auskühlen. Gleichzeitig ergibt sich durch diese Methode eine ebene Unterseite, was später für einen besseren Wärmetransfer zum Peltier-Element sorgt.

Das Peltier-Element ist übrigens folgendes: Peltier-Element TB-65-0,6-1,5, 8,1 V/5,5 W, 13x12x3,25 mm

Dem Artikelnamen zu entnehmen handelt es sich um ein sehr kleines Element mit nur 13mm x 12mm Fläche.

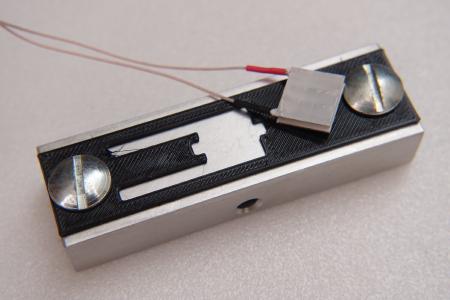

Mit einem gemisch aus 2-Komponenten Epoxy und Wärmeleitpaste wurde es auf den Kühlblock geklebt. Laut den Experimenten aus einem Reddit Beitrag “Homemade Thermal Epoxy, Very basic testing” ergibt 2-3 Teile Wärmeleitpaste zu je einem Teil Epoxydkleberkomponente (demnach etwas mehr als 1:1 Wäremeleitpaste zu Epoxydharz) den besten kompromiss zwischen Wärmeleitfähigkeit und Festigkeit. Das entstandene Harz hat nach dem Aushärten eine leicht gummiartige Konsistenz. Für die geringen Leistungen und zugegebener Weise auch nur einem Experiment war es mir die Kosten eines passenden Produktes nicht wert. Für dieses Thermal Epoxy brauchte ich nichts dazukaufen.

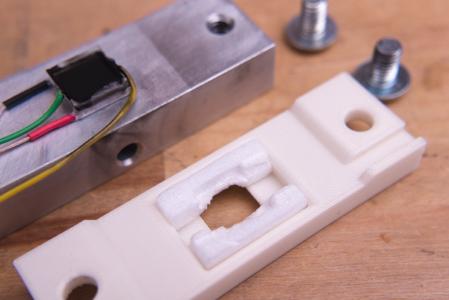

Später benötige ich sowieso eine Abdeckung, also kann ich die temporäre Ausrichthilfe auch direkt in FreeCAD zeichnen.

Am nächsten Tag wurde das SMD Heizungsquadrat mit einer zweiten Mischung Thermal Epoxy angebracht.

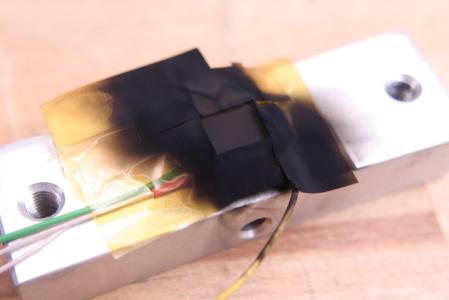

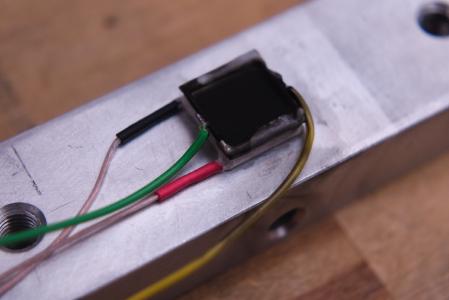

Nachdem die Spannungen am Peltier-Element durch die Leistung der SMD Widerstandsheizung kalibriert wurden kann ein Laserpointer auf das Peltierelement gerichtet werden und anstelle der Heizung diese Seite aufheizen. Die dadurch entstehende Spannung lässt Rückschlüsse auf die Leistung des Lasers zu. Dazu ist es allerdings notwendig, dass möglichst viel Lichtleistung in Wärme auf der Oberfläche umgewandelt und nicht zurück in den Raum reflektiert wird. Eine einfache und effektive Methode ist Ruß einer Flamme. Es ist empfehlenswert diesen Schritt an einem Reststück Aluminiumrohr oder ähnlichem auszuprobieren. Die besten Ergebnisse erzielte ich, wenn das Bauteil mittig in die sichtbare Flamme gehalten wird, sodass sie auch anfängt zu Rußen. Mehrmaliges kurzes (etwa 10 Mal je eine Sekunde) senkrechtes Eintauchen verhindert, dass sich Kabel oder der Kleber zu stark erhitzen und Schaden nehmen. Alles, bis auf ein freies Quadrat in der Mitte, habe ich mit Kapton abgeklebt.

Die so entstandene tiefschwarze Fläche soll angeblich 95% Licht absorbieren. Unter der Annahme kann das Messergebnis am Ende durch 0,95 geteilt werden, um diesen Verlust auszugleichen.

Bei geringen Leistungen macht vorbeiströmende Luft einen messbaren Unterschied. Um die Werte stabiler zu halten wurden die SMD Widerstände mit etwas Schaumstoff abgedeckt. Eine Abdeckung drückt diesen auf das Peltier Element.

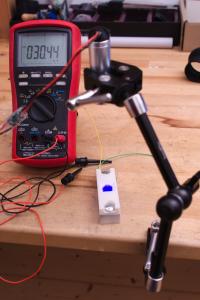

Die Kalibration lief wie folgt ab:

- Labornetzteil an Heizung anschließen.

- Multimeter in Reihe, um den Strom (Skala mA) der Heizung zu messen -> current Heater

- Multimeter parallel zur Heizung (möglichst nah an den SMD Widerständen), um die Spannung zu messen, da die Anzeige am Labornetzteil möglicherweise zu ungenau ist -> voltage Heater

- Dieser Schritt kann unabhängig von den nachfolgenden Schritten vorher oder im Nachhinein durchgeführt werden für alle zur Kalibration gewählten Spannungen.

- Multimeter am Peltier Element -> voltage Peltier

- Spannung am Labornetzteil Schrittweise erhöhen. Ich habe mich für 1 Volt Schritte entschieden.

- Nach Einstellen der Spannung warten, bis die Spannung einen stabilen Wert erreicht hat und notieren.

Die folgende Tabelle zeigt die Ergebnisse meiner Kalibration. Aus der Multiplikation von voltage Heater und current Heater ergibt sich die Input Power.

| voltage Heater | current Heater | voltage Peltier | Input Power |

|---|---|---|---|

| 1,0324 V | 0,00409 A | 0,00079 V | 4,222516 mW |

| 2,0215 V | 0,00804 A | 0,0057 V | 16,25286 mW |

| 3,0132 V | 0,01201 A | 0,01364 V | 36,188532 mW |

| 4,007 V | 0,01599 A | 0,02495 V | 64,07193 mW |

| 4,9976 V | 0,01996 A | 0,03915 V | 99,752096 mW |

| 5,985 V | 0,02392 A | 0,0566 V | 143,1612 mW |

| 6,977 V | 0,02788 A | 0,07726 V | 194,51876 mW |

| 7,966 V | 0,03184 A | 0,10126 V | 253,63744 mW |

| 8,958 V | 0,0358 A | 0,12845 V | 320,6964 mW |

| 9,952 V | 0,03978 A | 0,15925 V | 395,89056 mW |

| 10,945 V | 0,04375 A | 0,1932 V | 478,84375 mW |

| 11,937 V | 0,04772 A | 0,23018 V | 569,63364 mW |

Plotten wir voltage Peltier auf der X-Achse und Input Power auf der Y-Achse, ergibt sich eine wunderschöne Gerade, von der ich nächste Nacht noch träumen werde. Die Steigung dieser Geraden beträgt 2,48. Nehmen wir einen Absorptionsgrad von 95% an ergibt sich ein Faktor von etwa 2,6 Watt pro Volt.

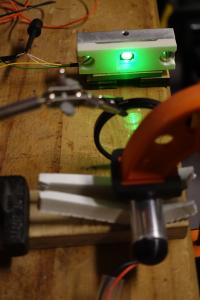

Nach der Kalibration können endlich Laserleistungen gemessen werden. Dazu die Heizung vom Strom trennen. Einen Laser auf die schwarze Fläche richten und gegebenenfalls etwas defokussieren. Spannung am Peltier Element ablesen, nachdem sie nicht mehr signifikant steigt und diesen Wert mit 2,6 W/V multiplizieren.

Erste Messungen ergaben beispielsweise bei einem 405 nm Fat Beam Laser in unveränderter Stromeinstellung eine Leistung von 30mV * 2,6 W/V = 78 mW.

Ein grüner Fat Beam Laser, den ich bereits in der Leistung reduziert hatte, brachte 0,6 mV * 2,6 W/V = 1,56 mW.

Und zuletzt ein fokussierbarer 405 nm Laserpointer kam auf 0,24 mV * 2,6 W/V = 0,624 mW.

Fat Beamer Laser Messungen

Für eine Umgebaute PTZ Kamera habe ich mir zwei Laser gekauft in den Farben Purple (405 nm) und Grün (532 nm). Die Leistung ist angegeben mit 250 mW für den 405 nm Typ und 50 mW für die 532 nm Ausführung. Vor den Dioden befindet sich eine Linse, die einen gleichbleibdenden Lichtpunkt von ca 1 cm Durchmesser erzeugt.

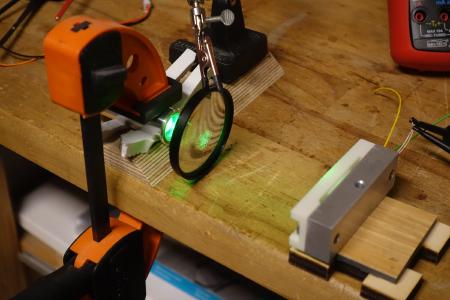

Im Kabel befindet sich eine kleine Platine mit einem Poti zum Einstellen der Leistung. Mit dem gerade fertiggestellten Messgerät war es mir möglich, die tatsächliche Lichtleistung zu messen und mit der eingehenden elektrischen Leistung zu vergleichen. Dazu wurden Laser und der Messsensor auf dem Tisch ausgerichtet. Vor dem Laser musste ich mit einer schwachen Linse den Lichtstrahl leicht bündeln, da das Peltierelement doch knapp zu klein war. Schrittweise habe ich an dem Poti gedreht und nachdem die Spannung am Peltierelement stabil wurde diese zusammen mit Spannung an und Strom zur Diode notiert.

Neben Grünen und Violetten/UV Laser habe ich auch einen IR Sperrfilter aus einer Kamera vor die Grüne Laserdiode eingebaut, da minderwertige Laser angeblich oft zusätzlich im IR Bereich Licht ausstrahlen.

Der Nachfolgende Graph zeigt die Ergebnisse der drei Messreihen. Bei den sehr geringen Leistungen war keine plausible Spannungsänderung festzustellen. Diese habe ich daher übersprungen.

Generell ist ein sehr schönes lineares Verhältniss von elektrischer zu optischer Leistung zu erkennen, wobei die Abweichungen bei geringen Werten auf Messungenauigkeiten durch u.a. Temperaturveränderungen und Luftströme zurückzuführen sind.

Auch der Einsatz des IR Sperrfilters zeigt einen Effekt. Hier lässt sich jedoch nur die Aussage treffen, dass etwa 35% Licht absorbiert werden. Wieviel davon im Infrarot Bereich lagen kann ich mit dieser Messung nicht feststellen.

Files:

CAD Modelle: git.ctdo.de/interfisch/laserpowermeter/src/branch/master/cad