DIY CNC - Y-Achse

März 2012

Related Pages

Die unterste Achse bewegt den kompletten “Tisch”, auf dem das Werkstück befestigt wird vor und zurück.

Es erschien mir einfacher solch eine Konstruktion zu bauen, da ich den Vorschub (also die Gewindestange) mittig anbringen kann, und sich somit die Platte weniger verkantet.

Auch müssen nicht die anderen beiden Achsen und das Werkzeug (z.B. einen Dremel) bewegt werden.

Doch nun erstmal zu den Bildern:

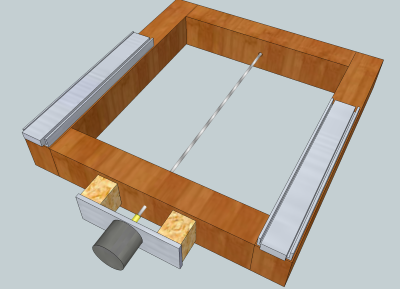

Hier die vorangehende Planung: Die Konstruktion besteht wie zuvor angesprochen aus 6cm x 8cm Kanthölzern.

Das Rechteck wie im Bild zu sehen hat die Maße: 520mm x 550 mm (ohne den Motor vorne)

Hier zu sehen ist die M6 Gewindestange für den Vorschub.

Für CNC’s sollen zwar Trapezgewindestangen besser geeignet sein (höhere Steigung, also größere Vorschubgeschwindigkeit), sie waren mir aber viel zu teuer (besonders die vielen Muttern) wesswegen ich mich für eine verzinnte M6 Edelstahlstange 1m für ca 3€ entschied.

Passend dazu eine 30mm lange M6 Mutter und mehrere kleinere.

So, hier die Kanthölzer für den unteren Teil der CNC: 2x 400mm und 2x 550mm jeweils 60x80mm

Und eine der Ausziehschienen, richtige Linearlager hätten ebenfalls meinen preislichen Rahmen gesprengt. Diese hab ich Kostenlos bekommen und machen mit einer Breite von 6cm, Länge von 35cm und einer Höhe von ca. 2cm einen recht robusten Eindruck.

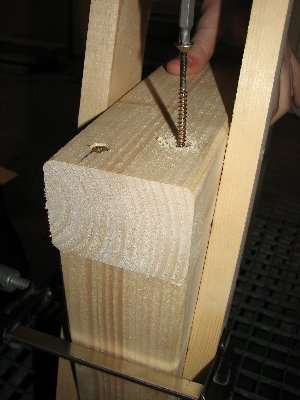

Dann gings an die Hölzer: Zuerst in die beiden Kürzeren mittig ein ca. 20mm Loch “vorgebohrt” (dort wird das kleine Kugellager versenkt) und dann mit einem 11er Bohrer durchgebohrt

Dann die 4 Ecken mit jeweils zwei langen Holzschrauben zusammengeschraubt. Dabei musste ich stark darauf achten, dass alles komplett gerade wird.

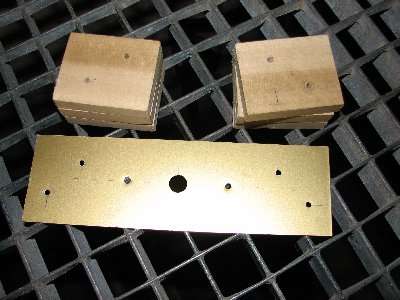

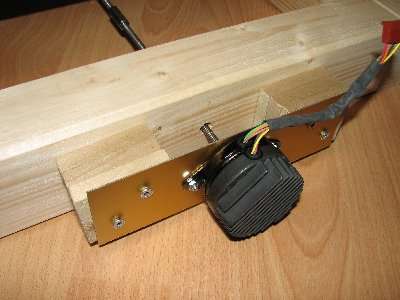

Auf einem Stück Alublech wird der Schrittmotor befestigt und soll verbunden über einen Gummischlauch direkt die Gewindestange antreiben.

Der Abstand zum Kantholz wird mit ein paar Holzblöcken erreicht

Nun können die zwei Kugellager rein, die Stange und die Muttern: dreht sich absolut flüssig

Als nächstes gings an die Befestigung der Ausziehschienen. Diese sind eigendlich dazu gedacht, um sie irgendwo aufzustecken, wesswegen sie unten und obendrauf jeweils zwei Ecken haben.

Also mussten von beiden Seiten Löcher gebohrt werden damit sich das Teil wie üblich anschrauben lässt.

Besondere Vorsicht gilt hierbei den Bohrspänen: Kommt nur einer zwischen die Kugeln klemmt die ganze Schiene und kann im schlimmsten Fall in den Müll

Da es mir zu umständlich gewesen währe alle herausstehenden Haken abzusägen musste das holz weichen: Ausgemessen und mit nem 20er Lochbohrer kurz angebohrt

Beide Schienen drauf. Als nächstes muss noch oben eine Spanplatte drauf. Also nochmal ausmessen, zwei große Löcher rein und dann passte auch sie

Da die Spanplatte sich später nicht von unten anschrauben lässt entschied ich mich für Gewindeschrauben, welche vorher von unten durchgesteckt werden. Nachher kommt die Spanplatte einfach oben drauf

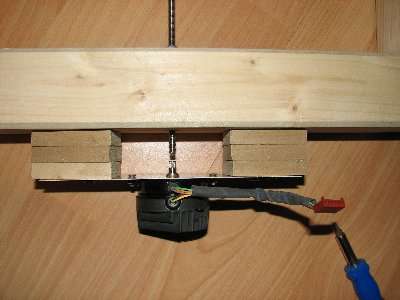

Dann noch der Motor vorne dran

Damit sich die Platte auch vor und zurück bewegt wird sie an der langen Mutter befestigt. Dazu hab ich zwei Aluwinkel an der Spanplatte angeschraubt, welche dann zwei Holzblöcke halten, die wiederum die Mutter einklemmen.

Ob das zuverlässig hält und nicht klemmt wird sich in den ersten Verfahrversuchen zeigen.

Nachtrag: Verbesserung der Befestigung dokumentiert unter “X-Achse”

Den Montor hab ich dann mit einem kurzen stück Schlauch und kabelbinder mit der Gewindestange verbunden.

Dadurch hat der Motor ein wenig Spielraum und muss nicht 100-Prozentig zur Stange ausgerichtet sein.

Weiter mit der 2. Achse hier: X-Achse